Kevlar

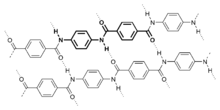

Le poly est un polymère constitué de noyaux aromatiques scindés par des groupes amide. Il appartient à la famille des fibres d'aramides.

Définitions :

- Fibre synthétique aramide légère, robuste et particulièrement résistante au feu ainsi qu'à la corrosion (source : fr.wiktionary)

Le poly (p-phénylènetéréphtalamide) (PPD-T) est un polymère constitué de noyaux aromatiques scindés par des groupes amide. Il appartient à la famille des fibres d'aramides. Le poly-para-phénylène téréphtalamide a été découvert et commercialisé sous le nom déposé de Kevlar.

Ce matériau fut découvert en 1965 par Stéphanie Kwolek et Herbert Blades, chercheurs de la société Du Pont de Nemours. La société choisit d'appeler ce polymère Kevlar. Il fut commercialisé en 1972. Depuis, le brevet a expiré et sont apparus des produits concurrents comme le Twaron de Teijin.

Structure et propriétés

Le Kevlar est une fibre synthétique qui possède de très bonnes propriétés mécaniques en traction (résistance à rupture de 3100 MPa et module entre 70 et 125 GPa) et fatigue. Il n'est cependant pas aussi performant que les céramiques telles que la fibre de carbone, pouvant atteindre une résistance à la traction de 7000 MPa (fibres particulièrement haute résistance) et un module de 520 GPa (fibres particulièrement haut module).

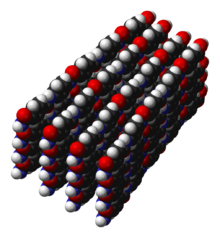

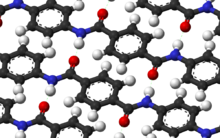

Le Kevlar possède un réseau de liaisons hydrogène entre les chaînes polymères qui lui confère une grande rigidité.

Le module spécifique (rapporté à la densité) en traction est supérieur à celui de l'acier, mais inférieur à celui des fibres de carbone ou du polyéthylène[1].

Du fait de la présence du groupe phényle dans la molécule de poly-para-phénylène téréphtalamide, il n'y a pas libre rotation autour de la liaison C-N, la conformation s-cis est impossible (encombrement stérique). La conformation s-trans est par conséquent la d'une façon plus générale observée. Les chaînes sont bien alignées, régulières et orientées. Par conséquent, le Kevlar est particulièrement cristallin, ce qui explique sa rigidité (E) et sa résistance à la rupture (σ).

Il existe plusieurs grades de Kevlar : Kevlar, Kevlar 52, Kevlar 49, etc.

- Le Kevlar de base est en particulier utilisé pour le renforcement des pneumatiques et d'autres caoutchoucs.

- Le Kevlar 29 est essentiellement utilisé dans des applications industrielles telles que des câbles, ou bien pour remplacer l'amiante, la doublure de freins, pour le renforcement de la coque d'un bateau, ou encore pour la fabrication des gilets pare-balles.

- Le Kevlar 49 est le grade ayant la plus grande résistance à la traction de l'ensemble des aramides. Il est utilisé dans certains plastiques, pour le renforcement de coques et pour la fabrication de certaines pièces d'avions et de cadres de vélos.

Qualités :

- bonne résistance spécifique à la traction[2] ;

- faible densité (1, 45) [2] ;

- dilatation thermique nulle[2] ;

- absorption des vibrations, amortissement[2] ;

- excellente résistance aux chocs ainsi qu'à la fatigue[2] ;

- bon comportement chimique vis-à-vis des carburants[2].

Défauts :

- mauvaise résistance aux rayons UV[2] ;

- faible tenue en pression[2] ;

- reprise d'humidité importante (4 %) : étuvage avant imprégnation[2] ;

- perte de sa résistance balistique quand il est humide ;

- faible adhérence avec les résines d'imprégnation[2] ;

- usinage complexe[2] ;

- mauvaise tenue au feu (décomposition à 400 °C) [2].

Utilisation

Le poly-para-phénylène téréphtalamide possède différentes propriétés intéressantes, telles la résistance à la chaleur, à l'élongation ou au cisaillement. Il est par conséquent utilisé dans de nombreux domaines où ces caractéristiques sont recherchées :

- gilets pare-balles, casques (associé à une ou plusieurs autres fibres telle la fibre de verre ou de carbone) (tissage + résistance) ;

- renforts de vêtements plus ou moindre selon la personne ;

- voiles et coques de bateaux (résistance à l'élongation ainsi qu'aux solutions alcalines) ;

- domaine aéronautique, aérospatial (ailes d'avions... ) ;

- matériel sportif (patinage de vitesse, snowboard, ski, canoë-kayak, escrime, raquettes ou cordage, pelote basque, aviron, etc. ) ;

- pneumatiques (résistance au cisaillement) ;

- jonglage : les jongleurs de feu utilisent le poly-para-phénylène téréphtalamide sur leur matériel, par exemple les torches, bâtons du diable, bolas, etc. Ce matériau, trempé dans du pétrole (désaromatisé s'il sert aussi à cracher) est résistant et peut être enflammé la plupart de fois avant d'être remplacé. Certains jongleurs utilisent des gants en PPD-T pour jongler aux balles (pratique peu répandue). Il est aussi utilisé pour fabriquer des vêtements protecteurs (pull-overs, T-shirts, robes, pantalons), pour les cracheurs de feu (aussi nommés dragons), autres artistes et cascadeurs. Vendu au mètre, on l'enroule autour du matériel réservé à cet usage et on le fixe avec des vis ;

- bâtiment : le PPD-T est utilisé pour les bâtiments de haute sécurité (par exemple Le Pentagone aux États-Unis).

Gilet pare-balles

Avant les années 1970, la majorité des gilets pare-balles étaient en acier, ce qui les rendait lourds et encombrants. La naissance du Kevlar de la compagnie Du Pont a permis le développement d'un nouveau type de gilet pare-balles flexible et bien plus léger. Ce matériau était cependant prévu à l'origine pour le renforcement de pneus, et ses réelles capacités antibalistiques étaient inconnues. Le grand potentiel de ce nouveau polymère poussa le National Institute of Justice américain à effectuer des recherches divisées en quatre phases. La première consista à tester la fibre de Kevlar pour découvrir si elle pouvait arrêter une balle. La seconde consistait à trouver quelle épaisseur de Kevlar était indispensable selon la vitesse et le type de projectile. Cette phase permit ainsi la création du premier prototype pouvant protéger contre les principales menaces des policiers de l'époque, soit les calibres ". 38 Special" et ". 22 Long Rifle".

En 1973, des chercheurs de l'Arsenal Edgewood de l'armée américaine développèrent un gilet pare-balles fait de 7 couches de Kevlar pour essai sur le terrain. Ces essais permirent de mettre en évidence la grande perte de résistance du Kevlar quand ce dernier était mouillé ou exposé aux ultraviolets, y compris via la simple exposition au soleil. Qui plus est , les agents de nettoyage à sec mais aussi les agents blanchissants diminuaient aussi les propriétés antibalistiques du Kevlar après plusieurs utilisations. Pour régler ces problèmes, les gilets pare-balles sont désormais recouverts d'un matériau étanche à l'eau, résistant aux UV ainsi qu'aux agents de nettoyage.

Synthèse

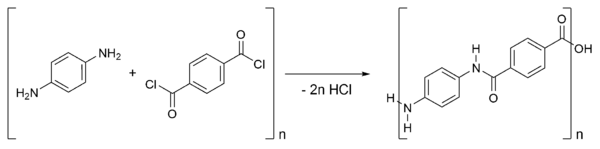

La synthèse du poly (p-phénylènetéréphtalamide) consiste en la polycondensation du paraphénylènediamine (PPD) (ou son chlorhydrate) et du chlorure de téréphtaloyle, en milieu solvanté ainsi qu'à basse température.

Notes et références

- La fibre de polyéthylène est moins dense (d∼0, 97) que la fibre en Kevlar (d∼1, 45).

- Maurice Reyne, Technologie des composites, 2e édition, Éd. Hermes, 02-1998

Annexes

Recherche sur Google Images : |

"Kevlar." L'image ci-contre est extraite du site bijou-noir.hautetfort.com Il est possible que cette image soit réduite par rapport à l'originale. Elle est peut-être protégée par des droits d'auteur. Voir l'image en taille réelle (434 × 434 - 23 ko - jpg)Refaire la recherche sur Google Images |

Recherche sur Amazone (livres) : |

Voir la liste des contributeurs.

La version présentée ici à été extraite depuis cette source le 16/11/2010.

Ce texte est disponible sous les termes de la licence de documentation libre GNU (GFDL).

La liste des définitions proposées en tête de page est une sélection parmi les résultats obtenus à l'aide de la commande "define:" de Google.

Cette page fait partie du projet Wikibis.

Accueil

Accueil Recherche

Recherche Début page

Début page Contact

Contact Imprimer

Imprimer Accessibilité

Accessibilité